INSTALAÇÃO – TIPOS DE BOBINAS (TAMBORES)

Na vanguarda da engenharia de sistemas móveis, a integridade e a longevidade da infraestrutura de cabos são primordiais. A seleção e o projeto de sistemas de bobinamento (tambores ou carretéis) não são meramente uma escolha de componentes, mas uma decisão de engenharia crítica que impacta diretamente a confiabilidade operacional, a segurança e o custo total de propriedade (TCO) de equipamentos dinâmicos. A sinergia entre o projeto mecatrônico do sistema de bobinamento e a especificação criteriosa do cabo elétrico ou de dados é o que garante uma operação isenta de falhas e de alta durabilidade.

Este artigo técnico aprofunda a análise dos três principais tipos de tambores de bobinamento, explorando os princípios de engenharia, as vantagens intrínsecas e as limitações de cada topologia, com o objetivo de fornecer a engenheiros e técnicos os fundamentos para uma especificação assertiva e otimizada.

1. Bobina Monoespiral: Precisão e Eficiência Termodinâmica

A bobina monoespiral representa a solução de engenharia mais sofisticada e controlada para o gerenciamento de cabos em aplicações de média e alta solicitação. Seu projeto é fundamentado no princípio de enrolamento em uma única camada, guiado por um fuso de passo constante que assegura uma deposição precisa e ordenada do cabo no tambor.

Fundamentos de Engenharia e Vantagens:

- Gerenciamento de Tensão e Fadiga: Ao eliminar o cruzamento e o empilhamento de camadas, o sistema monoespiral garante uma tensão de tração praticamente constante ao longo de todo o percurso. Essa previsibilidade é crucial para minimizar a fadiga cíclica nos condutores de cobre e para preservar a integridade estrutural do cabo. A ausência de pressões de esmagamento, típicas em sistemas multicamadas, estende drasticamente a vida útil do cabo, mitigando riscos de paradas não programadas.

- Dissipação Térmica Otimizada: A disposição do cabo em uma única camada maximiza a área de superfície exposta ao ar ambiente. Do ponto de vista da transferência de calor, essa configuração otimiza a convecção, permitindo uma dissipação térmica superior. Conforme as normativas, como a série de normas IEC 60287, a capacidade de condução de corrente (ampacidade) de um cabo é inversamente proporcional à sua temperatura de operação. A eficiência térmica superior das bobinas monoespirais permite, em muitos casos, a especificação de condutores com seções transversais menores para uma mesma corrente, resultando em economia de custos e redução do diâmetro e peso total do cabo.

- Controle e Previsibilidade: A relação direta entre o diâmetro do tambor e o comprimento do cabo desenrolado torna o sistema altamente previsível. O equilíbrio calculado entre o diâmetro interno e externo do carretel é um parâmetro de projeto crítico que, aliado a sistemas de acionamento com controle de torque (sejam eles com motores de torque, inversores de frequência vetoriais ou servomotores), permite um controle preciso sobre a tensão, velocidade e aceleração do cabo.

Considerações de Projeto: O principal fator limitante desta topologia é o espaço físico necessário, uma vez que o comprimento do tambor deve corresponder ao comprimento de enrolamento do cabo.

2. Bobina Multiespiral (Level Wind): A Solução para Grandes Comprimentos e Diâmetros

Quando a aplicação exige o gerenciamento de cabos de grande diâmetro e/ou comprimentos que excedem a viabilidade dimensional de um sistema monoespiral, a bobina multiespiral, ou de enrolamento guiado (level wind), torna-se a solução de eleição. Este sistema utiliza um mecanismo de guia, como um fuso de rosca reversa (parafuso-guia), para distribuir o cabo em múltiplas camadas de forma organizada.

Fundamentos de Engenharia e Vantagens:

- Alta Capacidade de Armazenamento: A capacidade de enrolar o cabo em múltiplas camadas permite que um tambor com dimensões compactas armazene centenas ou até milhares de metros de cabo, sendo a escolha padrão para equipamentos de grande porte como guindastes STS (Ship-to-Shore) e RTGs (Rubber-Tired Gantry).

- Tensão de Enrolamento Constante: Sistemas de acionamento modernos, integrados a este tipo de bobina, ajustam dinamicamente o torque do motor para compensar a variação do diâmetro efetivo de enrolamento (que aumenta a cada camada adicionada). Isso garante que a tensão aplicada ao cabo permaneça dentro dos limites de segurança especificados pelo fabricante, independentemente da quantidade de cabo já enrolada.

Desafios e Mitigações de Engenharia:

- Estresse Mecânico e Dissipação Térmica: O empilhamento de camadas induz altas pressões de esmagamento nas camadas inferiores, um fator que deve ser previsto na especificação de cabos com reforço estrutural e jaquetas de alta resistência à compressão. Além disso, a dissipação de calor é significativamente prejudicada nas camadas internas, pois o calor precisa ser conduzido através das camadas sobrepostas. Este “efeito cobertor” exige a aplicação de rigorosos fatores de derating na ampacidade do cabo, conforme diretrizes técnicas, para evitar o superaquecimento e a degradação prematura do isolamento.

- Complexidade Mecânica: A adição de um sistema de guia (level wind) aumenta a complexidade mecânica do conjunto, introduzindo pontos adicionais de manutenção e potenciais modos de falha que devem ser considerados no plano de manutenção preventiva.

3. Bobina de Enrolamento Aleatório (Random Wrap): Simplicidade com Limitações Operacionais Severas

Trata-se da topologia mais elementar de carretel, operando sem nenhum mecanismo de guia para o cabo. O cabo é simplesmente enrolado sobre si mesmo de forma desordenada. Embora seu baixo custo inicial possa ser atrativo, sua aplicação deve ser restrita a cenários muito específicos e de baixa criticidade.

Análise de Riscos e Desvantagens Inerentes:

- Fenômenos Destrutivos: A falta de controle no enrolamento gera uma série de fenômenos prejudiciais. O cabo pode “mergulhar” entre as espiras já enroladas, causando pontos de pinçamento e abrasão severa da cobertura externa (jaqueta). Esse movimento descontrolado gera picos de tensão de tração abruptos e imprevisíveis quando o cabo se prende e solta, excedendo facilmente a força de tração máxima admissível (MATF – Maximum Allowable Tractive Force) do cabo.

- Acúmulos Anormais e Torção: O enrolamento irregular leva à formação de “ninhos” ou acúmulos anormais, que além de danificar o cabo por esmagamento, podem causar o descarrilamento da bobina ou o travamento do sistema. A ausência de guia também favorece a introdução e o acúmulo de torção no cabo, um dos principais fatores que levam à deformação conhecida como “gaiola de passarinho” (bird-caging) e à falha prematura dos condutores internos.

Recomendações de Aplicação: Devido a estas severas desvantagens operacionais, a utilização de bobinas de enrolamento aleatório é fortemente desaconselhada para aplicações industriais críticas. Sua aplicação pode ser considerada apenas para cabos de pequeno diâmetro, baixo peso (tipicamente < 4 kg/m) e em percursos muito curtos (máximo de 250 m), onde a velocidade e a frequência de operação são baixas e a substituição do cabo é um evento de baixo impacto.

Conclusão:

A seleção de um sistema de bobinamento transcende a simples escolha de um componente; é uma análise de engenharia que deve ponderar as demandas da aplicação, as características do cabo e os princípios físicos que governam a interação entre eles. Enquanto a bobina monoespiral oferece a máxima performance e longevidade através de um controle preciso, a multiespiral responde à necessidade de grandes capacidades. A bobina de enrolamento aleatório, por sua vez, deve ser vista como uma solução de exceção, cujos riscos operacionais frequentemente superam sua aparente simplicidade. Uma parceria com especialistas em cabos e sistemas de bobinamento, como a Innovcable, é fundamental para garantir uma solução robusta, confiável e otimizada para cada desafio de engenharia.

INSTALAÇÃO – TIPOS DE BOBINAS (TAMBORES)

- 1. CENTRAL DE RECURSOS TÉCNICOS INNOVCABLE

- 1.1 Guias de Aplicação e Instalação de Cabos Móveis

- 1.2 Ferramentas de Cálculo e Dimensionamento

- 1.3. Especificações e Dados de Materiais

- 1.3.1 CÓDIGOS E NOMENCLATURAS DE CABOS NAVAIS NEK 606

- 1.3.2 CAPAS SHF1 E SHF2 (NEK 606)

- 1.3.3 RESISTÊNCIA DOS MATERIAIS DE ISOLAMENTO E CAPA

- 1.3.4 RESISTÊNCIA DA ARMAÇÃO (Armour Resistance)

- 1.3.5 NORMAS DE DESEMPENHO NO FOGO (Fire Performance Cable Standards)

- 1.3.6 TABELAS DE FIOS E CABOS TERMOPARES DE COMPENSAÇÃO E EXTENSÃO

- 1.4. Glossário e Referências Rápidas

- 1.4.1 GLOSSÁRIO: TERMOS TÉCNICOS EM INGLÊS:

- 1.4.2 TABELAS DE CÓDIGO DE CORES

- 1.4.3 CLASSE DO CONDUTOR (mm² X AWG) NM280

- 1.4.4 COEFICIENTES DE TEMPERATURA DO COBRE

- 1.4.5 DADOS DIVERSOS DE METAIS

- 1.4.6 CÓDIGOS DE CABOS DE POTENCIA (450/750 V) CENELEC HD 361

- 1.4.7 STANDARDS

- 1.4.8 DIMENSIONAL DAS BOBINAS DE MADEIRA

- 2. NORMAS E REGULAMENTAÇÕES DO SETOR

- 3. Ecossistema de Inovação e Pesquisa

Artigos Relacionados

TABELAS E CÓDIGOS PARA TERMOPARES

CÓDIGO DE CORES INTERNACIONAL PARA CABOS E FIOS DE COMPENSAÇÃO E EXTENSÃO CÓDIGO DOS CABOS TABELA DE LIMITES DE ERROS

TABELAS DE DIMENSIONAMENTO NBR 5410

DOWNLOAD TABELAS DE DIMENSIONAMENTO NBR 5410 Explanaçâo Com o objetivo de oferecer um instrumento prático para auxiliar no trabalho de

Tabelas de código de cores

Código de cores de acordo com a DIN 47100 No. Colour Short Form 1 WHITE WH 2 BROWN BN 3

TABELA E ORIENTAÇÕES AWG X CONVERSÃO MÉTRICA (mm²)

Desvendando o Padrão AWG: Um Guia Técnico para Profissionais e Entusiastas – American Wire Gauge (AWG) para conversão métrica (mm²)

STANDARDS

Padrões de cabos britânicos BS4737-3.30:1986 Sistemas de alarme contra intrusão. Especificação para cabos isolados em PVC para fiação de interconexão

RESISTÊNCIA DOS MATERIAIS DE ISOLAMENTO E CAPA, COMPARATIVO DAS PROPRIEDADES

Composto Propriedade PVC HDPE CPE Polie tileno Celular Polipro pileno Nylon PUR Resistência à oxidação E E E E E

RESISTENCIA DA ARMAÇÃO (ARMOUR RESISTANCE)

Cabo de Resistência de Blindagem BS6480: Condutor, revestimento de condutor, resistência da blindagem e condutividade percentual de cabos de 2,

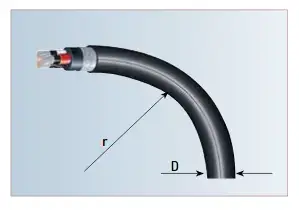

Raio de curvatura miníma permitida: de acordo com a DIN VDE 0298 part 3

Raio de curvatura mínimo permitido de acordo com DIN VDE 0298 parte 3 Tensão nominal até 0,6 / 1 kV

Dúvidas? Envie uma mensagem ao especialista

Produtos

MariTimus® Cabo Naval Unipolar de Potência e Controle 0,6/1 kV MICA / HEPR / SHF1 (LSOH) Blindado e Fire Resistant IEC 60331

Maritimus® Cabo Naval Unipolar de Potência e Controle; Blindado; Max. 120,00mm²; 0,6/1 kV; 1 condutor; MICA / HEPR / SHF1; Fire Resistant; +90°C; IEC 60092; 60331

MariTimus® Cabo Naval Unipolar de Potência e Controle 0,6/1 kV HEPR/SHF1 (LSOH) Flame Retardant

Maritimus® Cabo Naval Unipolar de Potência e Controle; Max. 300,00mm²; 0,6/1 kV; 1 condutor; HEPR / SHF1; Flame Retardant; +90°C; IEC 60092

MariTimus® Cabo Naval Unipolar de Potência e Controle 0,6/1 kV HEPR/SHF1 (LSOH) Armado e Flame Retardant

Maritimus® Cabo Naval Unipolar de Potência e Controle; Armado; Max. 300,00mm²; 0,6/1 kV; 1 condutor; HEPR / SHF1; Flame Retardant; +90°C; IEC 60092

MariTimus® Cabo Naval Unipolar de Potência e Controle 0,6/1 kV XLPE/SHF1 (LSOH) Flame Retardant

Maritimus® Cabo Naval Unipolar de Potência e Controle; Max. 300,00mm²; 0,6/1 kV; 1 condutor; XLPE / SHF1; Flame Retardant; +90°C; IEC 60092